Strukturell konstruktion och lättviktssynergidesign

2023-12-18 05:15

Designers och tillverkningsexperter har ofta betydande skillnader i sina mål, och detta är särskilt uttalat inom gjutteknik. Med ratten som exempel visar den här artikeln potentialen för utveckling av digitala komponenter för utvecklare och företag.

Designers strävar efter komponenter med maximal lättvikt och höghållfasta strukturer, medan gjutexperter måste se till att komponenterna är tillräckligt sekventiellt fyllda, vilket optimerar gjutsystemet så att det blir så strömlinjeformat som möjligt och undviker inre porositet eller stelningshålrum. Att uppnå en kompromiss mellan dessa mål innebär vanligtvis flera omgångar av justeringar, vilket förlänger utvecklingsprocessen.

Dessutom kräver dessa justeringar tillämpning av ackumulerad yrkeskunskap under åren. Samarbetet mellan den internationella billeverantören Elise GmbH och University of Kassel avslöjar att användningen av ELISE mjukvaruplattform kan avsevärt förbättra automatiseringen av sådana utvecklingsprocesser.

Adaptiva designjusteringar

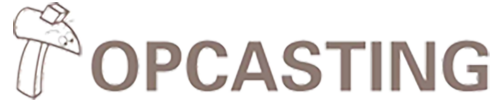

Den digitala sammankopplingen av CAD, topologioptimering, FoU-analys och processimuleringsverktyg påskyndar tillverkningsprocessen av gjutna komponenter, en avgörande aspekt av framtida effektiv produktutveckling. Ingenjörer har utvecklat en metod med hjälp av ELISE-mjukvaran, som kombinerar Altairs Altair-Optistruct-topologioptimeringsmjukvara och Magmasoft GmbH:s Magma V5, för att hitta en synergistisk och optimerad halvautomatisk designlösning (Figur 1). Dessa lösningar uppfyller inte bara kraven på gjutningsprocessen utan även komponentens strukturella krav.

I detta scenario används ELSE:s digitala designfunktioner för att upptäcka och förhindra materialansamling under gjutningsprocessen. Data som form, volym och position för större termiska noder matas in i utvecklade funktioner, där dessa data är resultat simulerade genom topologioptimering i Magmasoft. Ökande problem i produktionsprocessen och efterföljande tillämpningar inom stelningsområdet kan förutses.

Materialets stelningstid används dessutom för att automatiskt bestämma stelningsriktningen och justera de påverkade gjutområdena. För att förbättra gjutbarheten förtjockar ELISE-mjukvaran adaptivt kakan och porten till djupare komponentstrukturer. I det andra steget identifierar den termiska nodvägar detekterade i stelningsriktningen.

Applikationsexempel

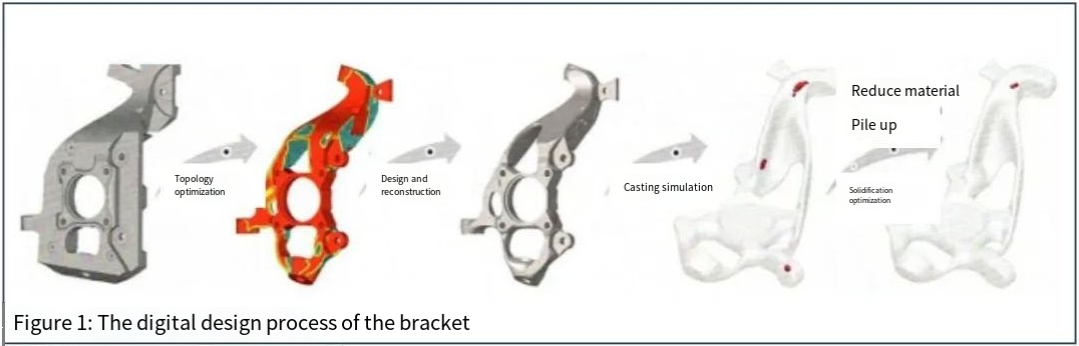

I en specifik digital studie utvecklades den främre ratten. Topologioptimering övervägde avgörande tillverkningsparametrar såsom urtagningsriktning och minsta väggtjocklek. Optimeringen baserades på tre förenklade stela belastningsförhållanden speciellt utformade för att bära belastningen från den övre delen av den främre styrspindeln. Konflikter mellan styvhet och riktningsstelning uppstår vanligtvis i svanhalsregionen (Figur 2).

Efter avslutad topologioptimering uppnåddes utjämning av delen och dess omvandling tillbaka till en gjutbar design med ELISE. I det här scenariot övervägdes designutrymmesbegränsningar och beräkningsmodellen justerades därefter. Resultaten fungerar som FoU-valideringsprototyper och ämnen för gjutningssimulering, vilket eliminerar det tidskrävande steget att omdesigna topologidesignstrukturen. En annan fördel med denna metod är elimineringen av behovet av att tillverka nya modeller för varje iteration av gjutningssimulering.

Optimering

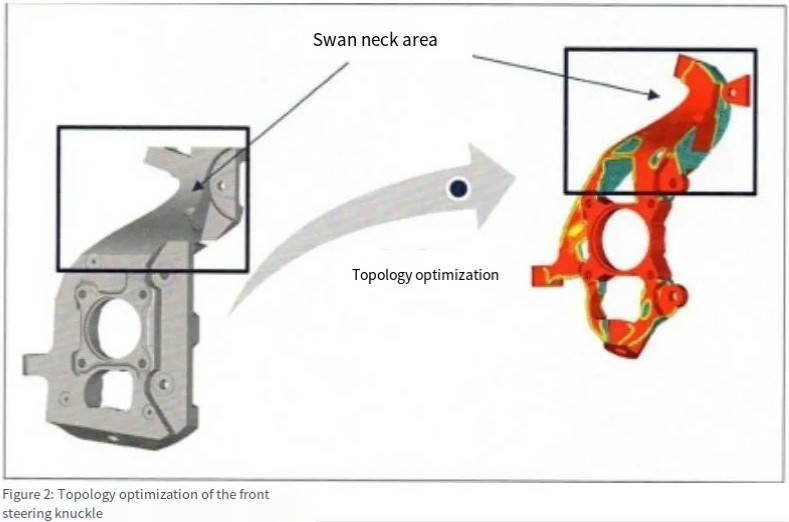

Ovanstående styrspindel uppvisar tre signifikanta termiska stelningsnoder, med stelning som sker från båda sidor av inloppet eller den inre löparen. Nu exporteras dessa resultat från Magmasoft-programmet vid olika tidssteg och bearbetas vidare med den utvecklade gjutningsoptimeringsmetoden. Härifrån är det uppenbart hur justeringar gjordes i relevanta områden för att uppnå bättre riktade stelningseffekter (Figur 3). I den ooptimerade komponenten (Figur 3a) kan det bildade stelningsområdet inte matas nedåt, vilket resulterar i bildandet av en termisk nod som leder till porositet. Genom att förtjocka styrspindeln under stelningsprocessen (Figur 3b) utövades kontroll, vilket undvek bildandet av stelningsområden, förhindrade termisk nodbildning och minskade eller helt undvek porgenerering.

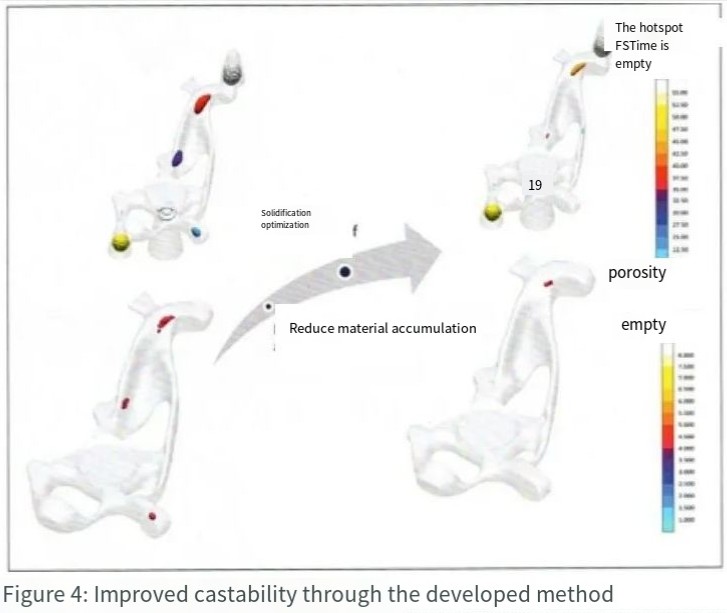

Komponenter optimerade på detta sätt kan gjutas på ett enklare och mer stabilt sätt. Alla större termiska noder reduceras, eller till och med helt undviks (Figur 4).

Den förutsagda porositetshastigheten som härrör från detta tillvägagångssätt ser också betydande förbättringar. Dessutom indikerar prestandaanalys till och med att komponenten överträffar kraven, uppfyller tre specificerade styva belastningsförhållanden, vilket ger utrymme för viktminskning.

Slutsats

Användningen av digital design i utvecklingsprocessen är det första steget mot automatisering av utveckling av gjutkomponenter. Denna teknik minskar det manuella arbete som traditionellt används av utvecklingsingenjörer i vanliga iterationer, vilket ger ytterligare frihet för mervärde och kreativa aktiviteter. Det tillför ny vitalitet i ingenjörs- och affärsprocesserna för produktutveckling, påskyndar innovationsprocessen och stärker konkurrensfördelar.

Få det senaste priset? Vi kommer att svara så snart som möjligt (inom 12 timmar)